НАША ЧЕСТЬ

Знание отрасли

Как выглядят характеристики шнековый цилиндр для экструзионных машин влияние на эффективность обработки материалов?

Производительность экструзионных машин во многом зависит от характеристик конфигурации их шнековых цилиндров, что по-разному влияет на эффективность обработки материала:

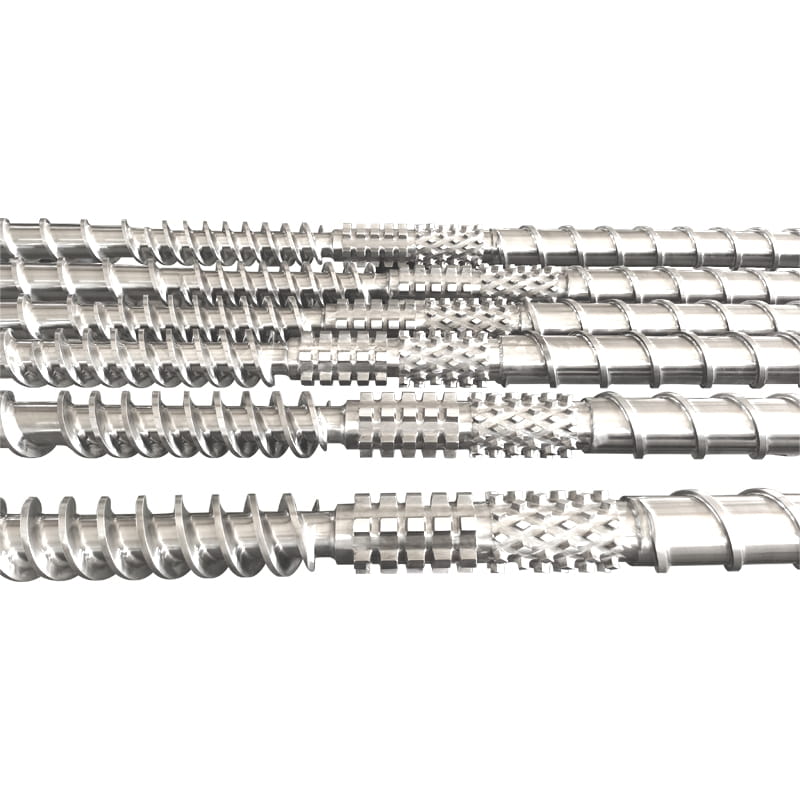

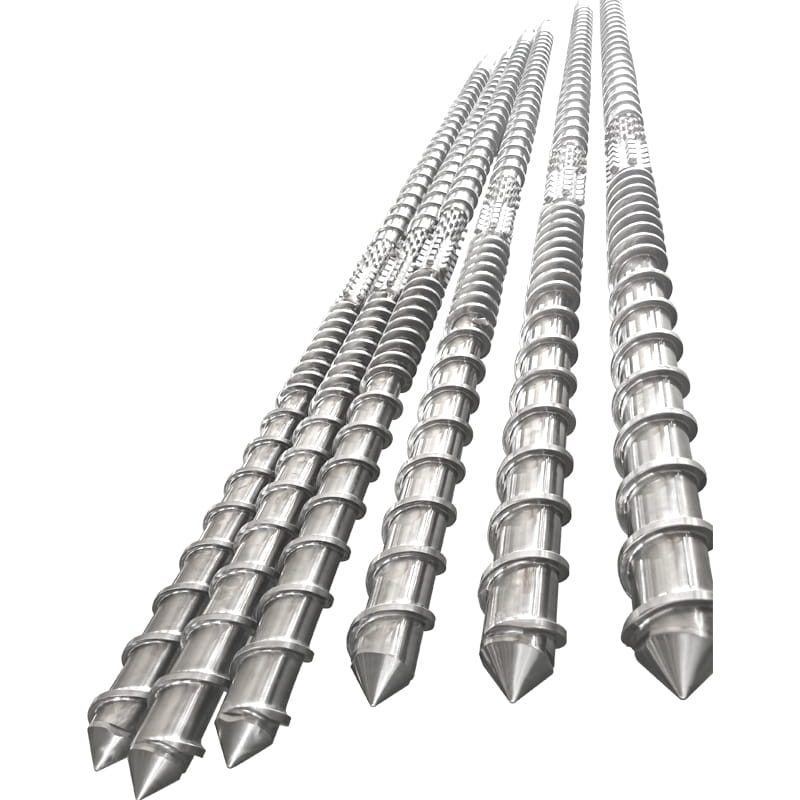

Конфигурация шнека. Геометрия шнека, включающая такие аспекты, как глубина витка, шаг и геометрия каналов, определяет, насколько эффективно материал транспортируется, сжимается, плавится и смешивается. Хорошо спроектированные шнеки обеспечивают равномерный поток и однородность материала, тем самым сокращая перерывы в обработке и повышая производительность.

Размеры ствола: Длина и диаметр ствола влияют на время пребывания, теплопередачу и сжатие материала. Бочки подходящего размера способствуют адекватному плавлению и перемешиванию материала, предотвращая перегрев или разложение. Оптимальные размеры барабана способствуют однородному качеству расплава и общей эффективности обработки.

Выбор материала и покрытий. Выбор материалов для винта и цилиндра, наряду с возможными покрытиями, влияет на износостойкость, коррозионную стойкость и теплопроводность. Высококачественные материалы и покрытия увеличивают срок службы, минимизируют потери на трение и обеспечивают стабильную производительность, что в конечном итоге повышает эффективность обработки.

Оптимизация степени сжатия: Степень сжатия, мера глубины канала зоны подачи относительно глубины канала зоны дозирования, определяет интенсивность сжатия материала и плавления. Точная настройка степени сжатия обеспечивает эффективную пластификацию и гомогенизацию материала, максимизируя производительность и минимизируя потребление энергии.

Контроль скорости и крутящего момента шнека. Скорость вращения и крутящий момент существенно влияют на скорость транспортировки материала, плавления и смешивания. Регулировка скорости и крутящего момента шнека оптимизирует параметры обработки, балансируя требования к производительности с энергоэффективностью и обеспечивая стабильное качество продукции.

Точный контроль температуры. Поддержание одинаковой температуры внутри цилиндра имеет важное значение для сохранения желаемой вязкости материала и свойств текучести. Эффективные системы нагрева и охлаждения обеспечивают равномерное распределение температуры, защищая от перегрева или недогрева материала и повышая эффективность обработки.

Давление расплава и динамика потока. Давление расплава и характеристики потока напрямую влияют на качество экструдата и стабильность обработки. Тщательно продуманная конфигурация шнекового цилиндра сводит к минимуму неравномерность потока, пульсацию и трещины расплава, тем самым повышая общую эффективность обработки.

Расширенные возможности смешивания: характеристики конфигурации шнекового цилиндра влияют на смешивание и диспергирование материала во время экструзии, особенно при использовании добавок или красителей. Улучшенное смешивание способствует равномерному распределению добавок и улучшению консистенции продукта, повышая как эффективность обработки, так и качество продукта.

Таким образом, характеристики шнекового цилиндра для экструзионных машин существенно влияют на эффективность обработки материала. Путем оптимизации конструкции шнека, размеров цилиндра, выбора материала, степени сжатия, скорости шнека, контроля температуры и возможностей смешивания можно точно настроить процессы экструзии для достижения максимальной производительности, энергоэффективности и качества продукции.

Производительность экструзионных машин во многом зависит от характеристик конфигурации их шнековых цилиндров, что по-разному влияет на эффективность обработки материала:

Конфигурация шнека. Геометрия шнека, включающая такие аспекты, как глубина витка, шаг и геометрия каналов, определяет, насколько эффективно материал транспортируется, сжимается, плавится и смешивается. Хорошо спроектированные шнеки обеспечивают равномерный поток и однородность материала, тем самым сокращая перерывы в обработке и повышая производительность.

Размеры ствола: Длина и диаметр ствола влияют на время пребывания, теплопередачу и сжатие материала. Бочки подходящего размера способствуют адекватному плавлению и перемешиванию материала, предотвращая перегрев или разложение. Оптимальные размеры барабана способствуют однородному качеству расплава и общей эффективности обработки.

Выбор материала и покрытий. Выбор материалов для винта и цилиндра, наряду с возможными покрытиями, влияет на износостойкость, коррозионную стойкость и теплопроводность. Высококачественные материалы и покрытия увеличивают срок службы, минимизируют потери на трение и обеспечивают стабильную производительность, что в конечном итоге повышает эффективность обработки.

Оптимизация степени сжатия: Степень сжатия, мера глубины канала зоны подачи относительно глубины канала зоны дозирования, определяет интенсивность сжатия материала и плавления. Точная настройка степени сжатия обеспечивает эффективную пластификацию и гомогенизацию материала, максимизируя производительность и минимизируя потребление энергии.

Контроль скорости и крутящего момента шнека. Скорость вращения и крутящий момент существенно влияют на скорость транспортировки материала, плавления и смешивания. Регулировка скорости и крутящего момента шнека оптимизирует параметры обработки, балансируя требования к производительности с энергоэффективностью и обеспечивая стабильное качество продукции.

Точный контроль температуры. Поддержание одинаковой температуры внутри цилиндра имеет важное значение для сохранения желаемой вязкости материала и свойств текучести. Эффективные системы нагрева и охлаждения обеспечивают равномерное распределение температуры, защищая от перегрева или недогрева материала и повышая эффективность обработки.

Давление расплава и динамика потока. Давление расплава и характеристики потока напрямую влияют на качество экструдата и стабильность обработки. Тщательно продуманная конфигурация шнекового цилиндра сводит к минимуму неравномерность потока, пульсацию и трещины расплава, тем самым повышая общую эффективность обработки.

Расширенные возможности смешивания: характеристики конфигурации шнекового цилиндра влияют на смешивание и диспергирование материала во время экструзии, особенно при использовании добавок или красителей. Улучшенное смешивание способствует равномерному распределению добавок и улучшению консистенции продукта, повышая как эффективность обработки, так и качество продукта.

Таким образом, характеристики шнекового цилиндра для экструзионных машин существенно влияют на эффективность обработки материала. Путем оптимизации конструкции шнека, размеров цилиндра, выбора материала, степени сжатия, скорости шнека, контроля температуры и возможностей смешивания можно точно настроить процессы экструзии для достижения максимальной производительности, энергоэффективности и качества продукции.